3. Impression 3D#

Cette semaine, nous avons été introduits aux imprimantes 3D Prusa dans le but de nous laisser un libre accès à cet outil numérique.

La semaine dernière, nous avons appris à utiliser différents logiciels permettant la conception de pièces 3D ; cette semaine, nous les ferons apparaître.

Plus concrètement, dans ce module, nous apprenons à identifier les avantages et les limites de l’impression 3D ainsi qu’à appliquer des méthodes de conception et des processus de production en utilisant l’impression 3D.

3.1 Les imprimantes 3D#

Les imprimantes 3D sont apparues dans les années 1980 et se sont développées pour créer des objets de plus en plus utiles et précis. Elles fonctionnent en déposant du matériau, initialement sous forme de bobines de filament, sur un lit d’impression. Le filament est fondu et déposé couche par couche à l’aide d’une buse d’impression. Les imprimantes 3D permettent la création et le prototypage de divers objets à partir d’un fichier 3D.

Aujourd’hui, les imprimantes 3D sont accessibles à un large public. Les particuliers les utilisent pour créer des jouets, des pièces détachées, des projets personnels, etc. Les industriels les utilisent dans divers domaines comme la médecine (prothèses, prothèses dentaires), l’aéronautique, la construction et l’agroalimentaire.

Il existe différentes méthodes d’impression 3D, notamment l’impression sur lit de poudre, l’impression par dépôt de matière fondue (FDM) et la stéréolithographie (SLA). Les imprimantes 3D présentes au FabLab et que nous allons utiliser sont des FDM Prusa.

3.1.1 Comment fonctionne les imprimantes FDM Prusa ?#

Les imprimantes FDM (Fused Deposition Modeling) Prusa utilisent la technologie de dépôt de matière fondue pour créer des objets 3D. Le processus commence par la préparation d’un fichier 3D, généralement au format STL, qui est ensuite “tranché” à l’aide d’un logiciel de tranchage comme PrusaSlicer. Ce logiciel divise le modèle en couches horizontales et génère les instructions pour l’imprimante.

Le filament, souvent en PLA ou autres matériaux, est chargé dans l’imprimante et fondu par la buse d’impression. L’impression commence par le chauffage de la buse et du lit d’impression pour améliorer l’adhérence. La tête d’impression se déplace selon les instructions du logiciel, déposant le filament fondu couche par couche. Le matériau se refroidit et se solidifie rapidement, formant l’objet.

Une fois la pièce terminée, nous pouvons enlever les éventuels supports de notre pièce.

3.2 PrusaSlicer#

Comme mentionné plus haut, PrusaSlicer est un logiciel open-source de découpage en tranches de fichiers 3D, qui a pour objectif de convertir un modèle en instructions utilisables par une imprimante 3D.

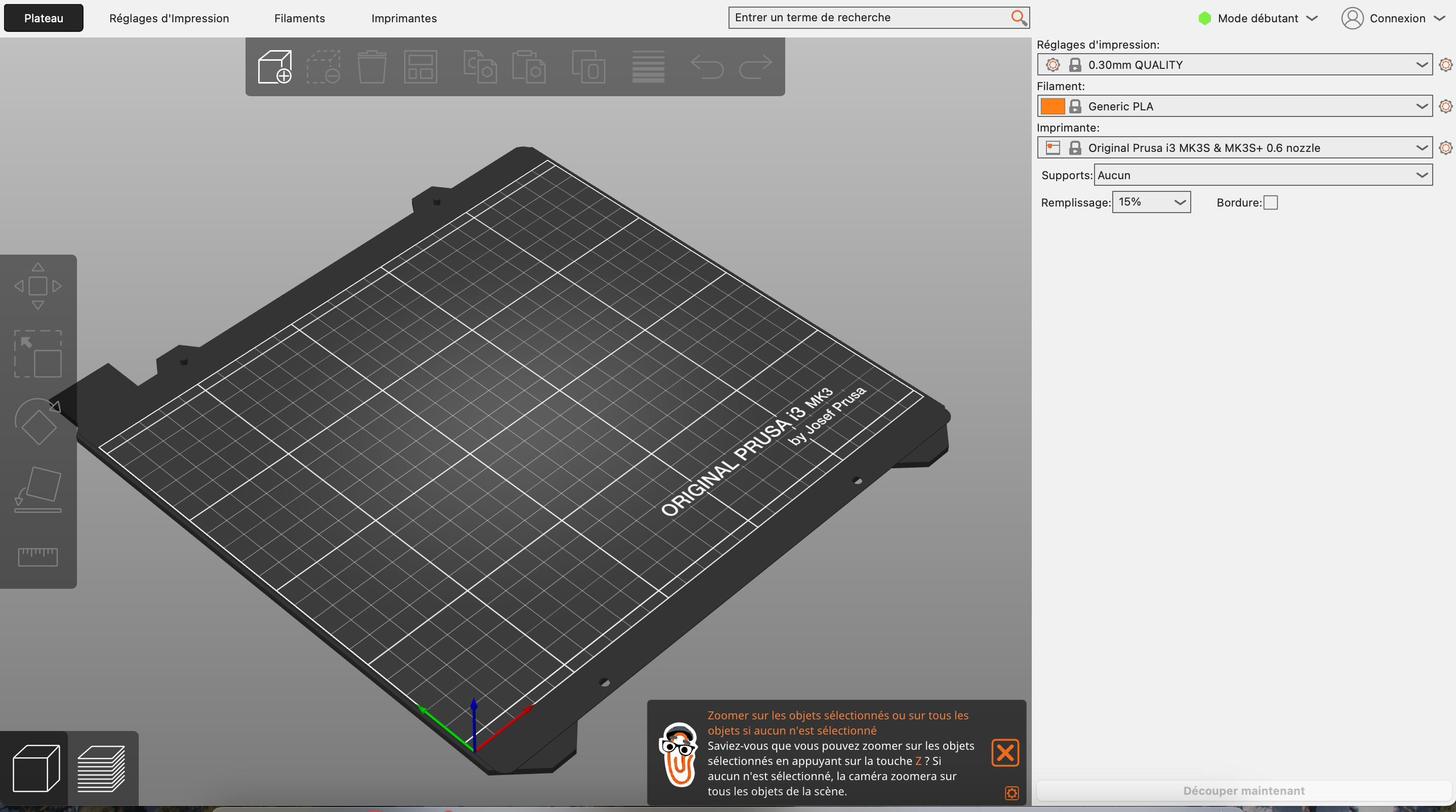

Une fois le logiciel installé sur ce site, vous arriverez sur cette interface :

Ce logiciel est assez simple à utiliser. Au centre est représentée la plaque de construction, c’est sur cette plaque que notre objet, une fois importé, sera placé.

Dans les cadres foncés à gauche et en haut de la plaque se trouvent différents outils qui permettent de manipuler l’objet que l’on souhaite imprimer (rotations, déplacer, etc.). On peut aussi ajouter des objets, en supprimer ou même séparer deux objets superposés.

À droite de la plaque de construction, on retrouve les paramètres principaux comme les réglages d’impression concernant l’épaisseur du filament utilisé, le type de matériaux utilisé et le type d’imprimante, mais aussi l’application d’un support ou non, et le pourcentage de remplissage de notre pièce. Il est important de mettre des supports en fonction de sa structure afin d’éviter que celle-ci ne travaille à vide.

3.2.1 Importer sa pièce#

Avant d’importer un fichier sur PrusaSlicer, assurez vous qu’il soit bien dans le bon format, c’est à dire sous la forme d’un fichier STL.

En cliquant en haut à gauche (sur le cube munit du signe “+”) vous pourez importez un fichier STL. Pour ma part, les pièces que je vais imprimer est le Lego modélisé dans le module 2 ainsi que la piece de Noa lipmanowicz correspondant à mes critères.

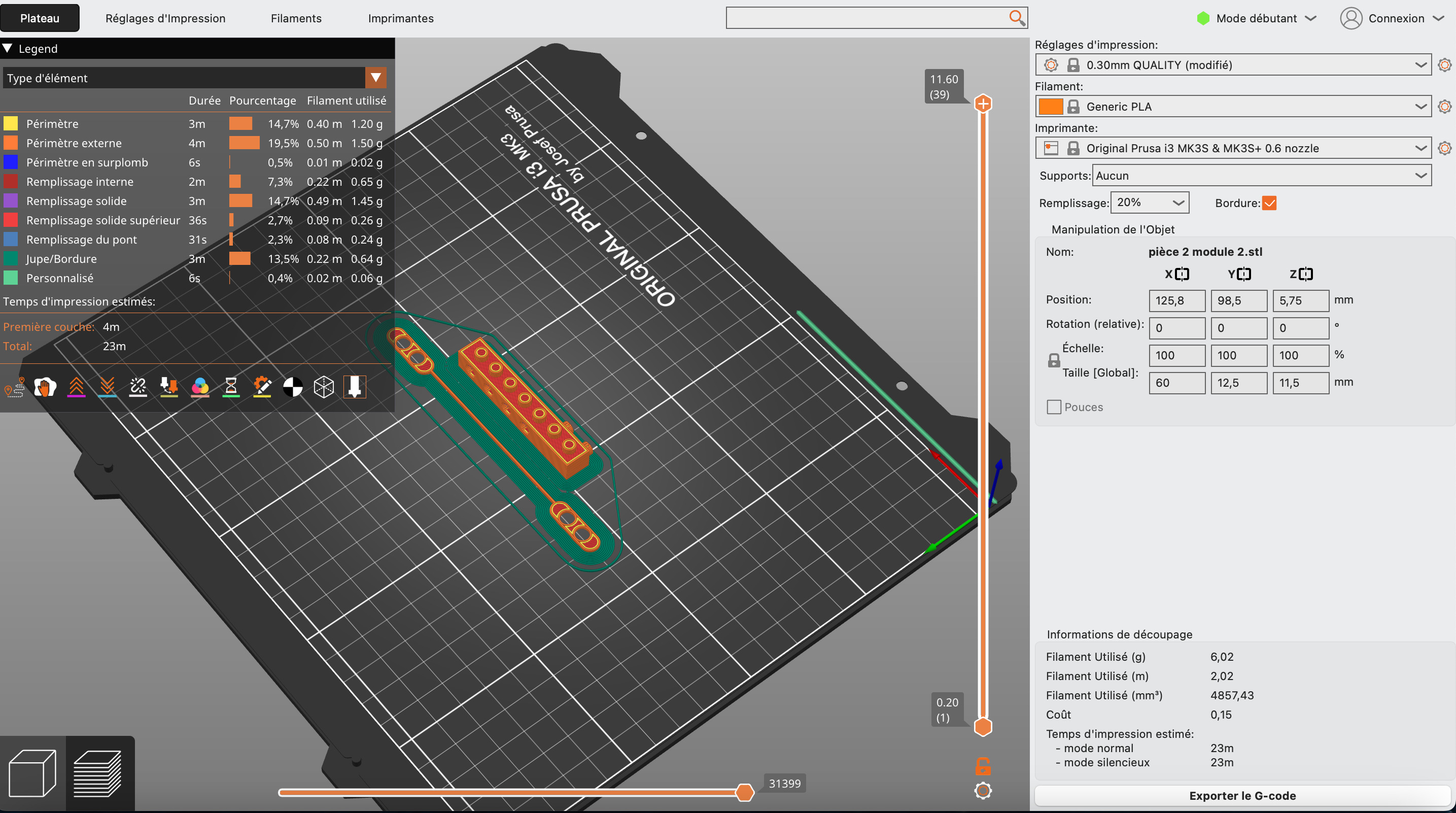

Une fois les pièces importées, je vais régler les différents paramètres situés sur la droite. Afin de vous familiariser avec les différents paramètre adéquoi, je vous conseil de passer sur ce lien. Une fois les paramètres correctement définis j’appuie sur “Découper maintenant”. Voici les paramètre que j’ai utilisé :

Une fois toutes ces étapes effectuées, je peux observer en bas à droite que le logiciel me donne le temps final d’impression de ma pièce.

Il ne reste plus qu’à cliquer sur “exporter le G-code” et le mettre sur une carte SD.

3.3 L’impression#

Une fois la carte SD insérée, j’ai dû sélectionner mon fichier et lancer l’impression. Il se peut que l’intervalle de temps entre le lancement et l’activation de la buse soit un peu long, mais pas de panique, il suffit d’attendre quelques secondes de plus et l’impression devrait se lancer sans souci.

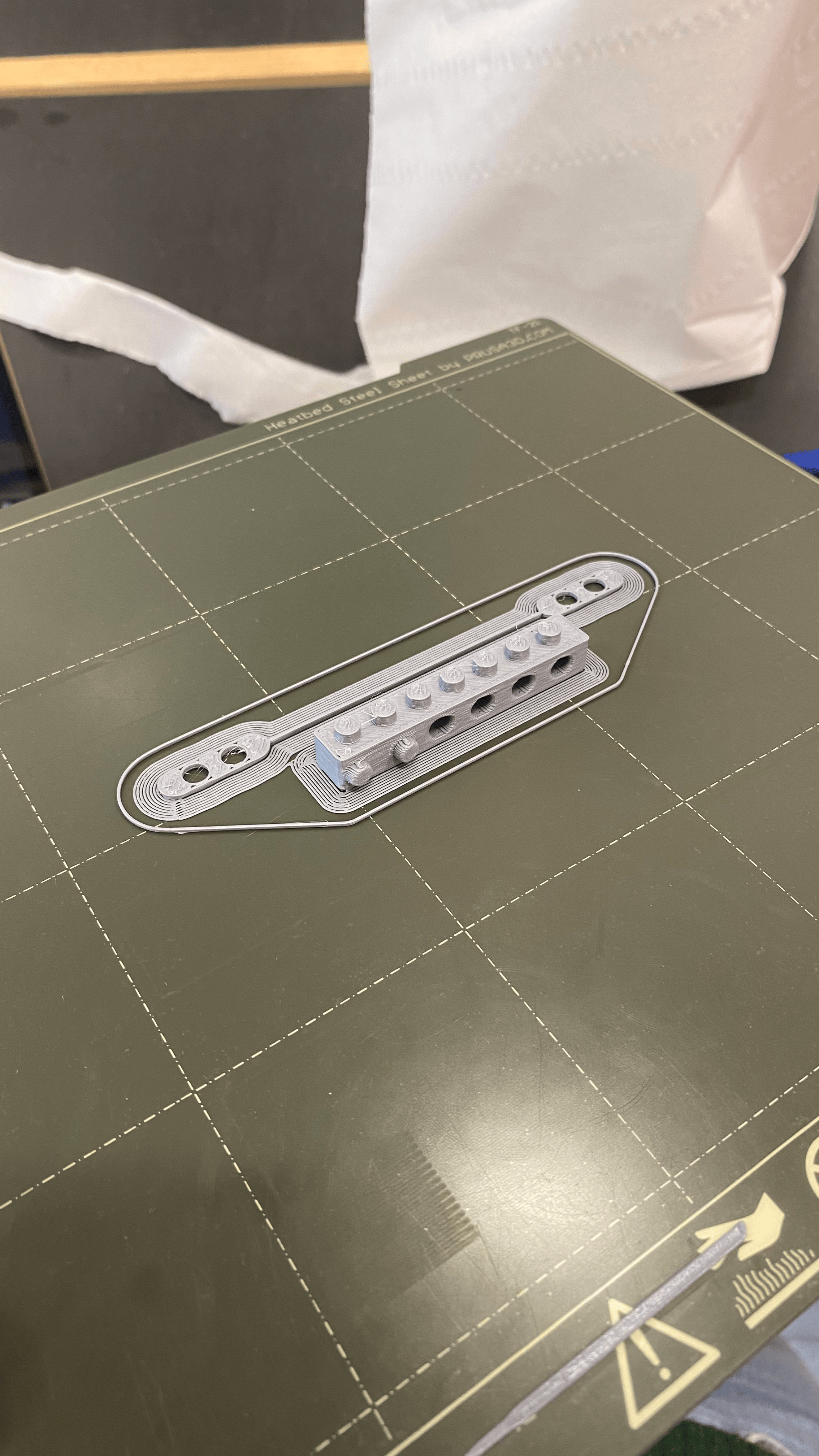

Voici à quoi ressemble ma pièce imprimée :

3.4 Mon Flexlinks kit#

Voila mon kit :

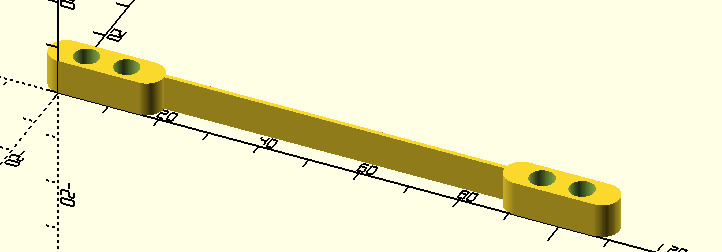

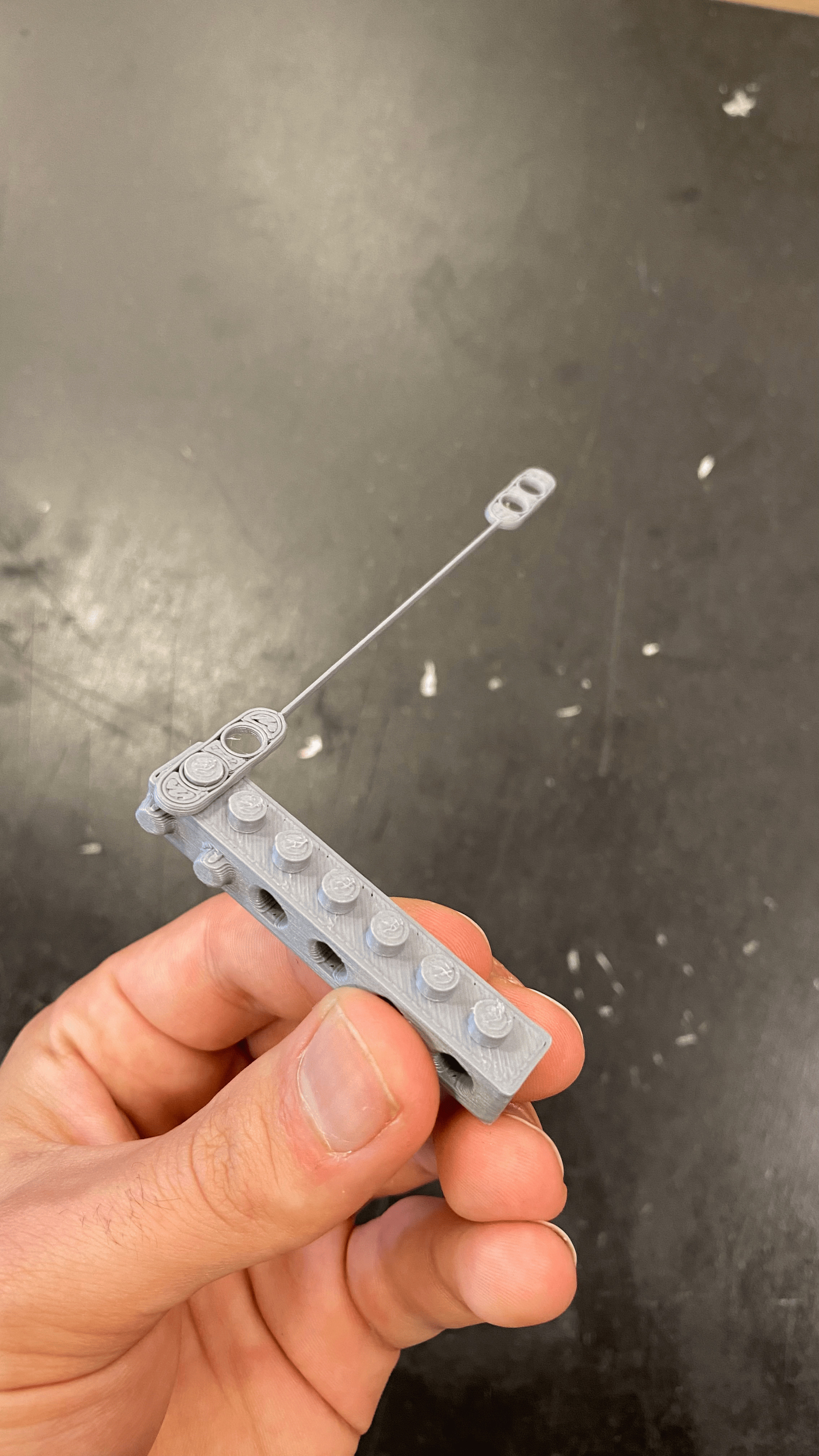

Je me suis aperçu après l’impression de mon kit qu’une de mes pièces était trop fine et donc trop fragile. Je parle bien évidemment de la suivante, qui a fini par se casser :

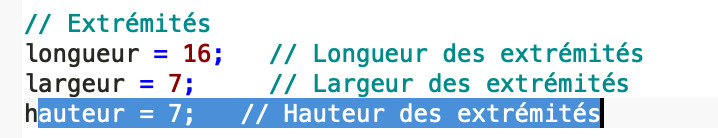

Je suis alors retourné sur OpenSCAD pour changer un paramètre (la hauteur) de ma pièce afin qu’elle soit plus solide: