4. Découpe laser et impression 3D pour la réparation#

Cette semaine, nous avons eu deux formations aux outils numériques de notre choix. J’ai opté pour la formation sur les découpeuses laser et celle sur la réparation d’un objet en 3D. Dans ce module, nous avons appris à concevoir, préparer des fichiers CAO 2D et les découper au laser.

4. 1 Découpeuse laser#

La première formation portait sur l’utilisation des découpeuses laser. Pour ne prendre aucun risque, il y a certaines précautions à respecter. Je les ai recueillies ci-dessous :

Avant la découpe : - connaître avec certitude quel est le matériau à découper - toujours activer l’air comprimé (sauf pour l’Epilog, c’est automatique) - toujours allumer l’extracteur de fumée - savoir où est le bouton d’arrêt d’urgence - savoir où trouver un extincteur au CO2

Pendant la découpe : - rester à proximité de la machine pendant toute la découpe - Porter des lunettes de protection adéquates - Ne pas regarder fixement l’impact du faisceau laser

Après la découpe : - ne pas ouvrir la machine tant qu’il y a de la fumée à l’intérieur - Enlever les résidus de la découpe (si besoin, utiliser un aspirateur)

4.1.1 Les différentes machines#

Au FablaB il y a 3 types de découpeuses laser disponibles :

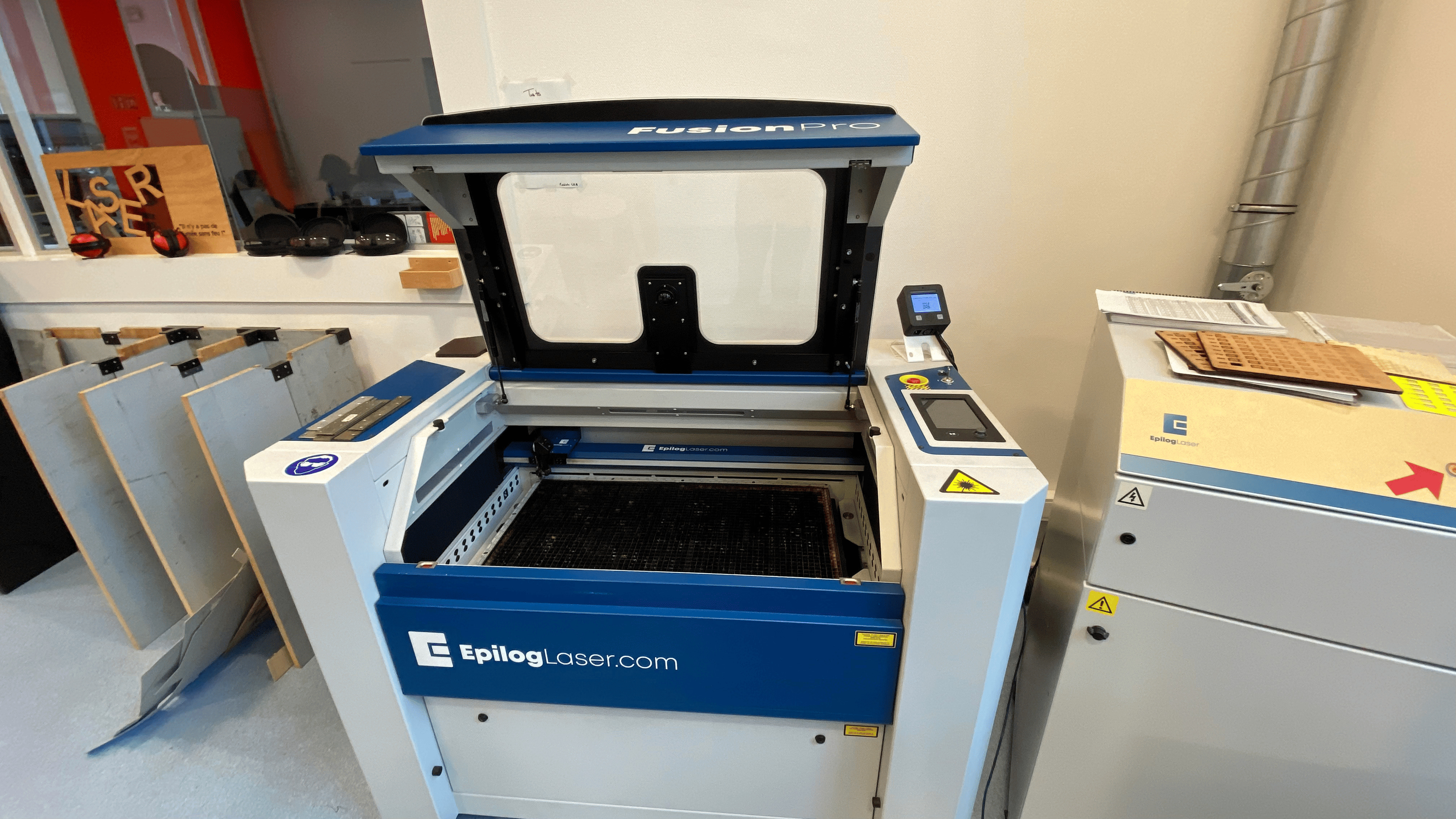

- L’Epilog Fusion Pro 32

- Le Lasersaur

- Full Spectrum Muse

Mais nous avons été formé seulement à l’utilisation des 2 premières.

4.1.2 Les matériaux#

Comme dit plus haut, il est important de bien choisir le matériau à utiliser !

En me basant sur le Tuto général laser, je me suis documenté sur les matériaux à utiliser et ceux à ne pas utiliser.

Voici les matériaux adaptés et recommandés : - Acrylique (PMMA/Plexiglas) - Bois brut - Bois contreplaqué (plywood/multiplex) - Textiles - Papier, carton ( Attention tout de même, le carton ondulé avec 3 épaisseurs (ou plus) peut facilement prendre feu )

Matériaux adaptés mais déconseillés :

–> Ces matériaux peuvent être découpés en petite quantité et seulement si l’épaisseur est faible (max. 3mm).

- MDF : fumée épaisse et très nocive à long terme

- ABS, Polystyrène (PS) : fond facilement, fumée nocive

- PE, PET : fond facilement

- Polypropylène (PP) : fond facilement, produit beaucoup de poussière

- Polycarbonate (PC), Nylon (PA), Polyurethane (PU) : fumée nocive

- Composites à base de fibres : difficile à découper, poussières très nocives

Matériaux interdit :

- PVC : fumée acide et très nocive

- Cuivre : réfléchit totalement le laser

- Téflon (PTFE) : fumée acide et très nocive

- Résine phénolique, époxy : fumée très nocive

- Vinyl, simili-cuir : peut contenir de la chlorine (fumée acide et très nocive)

- Cuir animal : produit beaucoup de poussière, odeur persistante

4.1.3 Le processus de découpe#

Une fois notre matériel choisi, nous devons déterminer quel processus nous souhaitons réaliser, car cela affectera notre choix de machine.

Découpe vectorielle :

La découpe suit un tracé vectoriel, nécessitant l’importation d’un fichier vectoriel (par exemple au format .svg). Pour les matériaux épais, plusieurs passages peuvent être nécessaires pour une découpe complète.

–> Machine recommandée : Lasersaur

Gravure vectorielle :

Similaire à la découpe, mais avec une puissance réduite, la gravure vectorielle grave les traits à une faible profondeur.

–> Machine recommandée : Epilog Fusion Pro 32

4.1.4 Réglages#

Après avoir sélectionné notre machine en fonction du processus, il est essentiel de bien maîtriser les deux paramètres clés : la vitesse et la puissance.

Une puissance élevée augmente la probabilité de découper la matière en une seule passe, mais comporte également un risque de brûler le matériau. Une vitesse élevée permet de terminer le travail plus rapidement, mais peut entraîner un risque de ne pas couper complètement la matière.

Il est important de garder ces deux notions à l’esprit tout au long de la formation pour utiliser les machines de manière optimale. Par exemple, pour un matériau épais et dense comme le bois, il est préférable de choisir une puissance élevée et une faible vitesse. Pour un matériau fin comme le papier ou le carton, une puissance faible et une vitesse élevée sont recommandées.

Pour déterminer le réglage optimal pour votre matériau, consultez les grilles de test disponibles au Fablab.

Si aucune grille de test ne correspond à votre matériau, il est fortement recommandé de réaliser des tests préalables avant de commencer une découpe plus conséquente.

4.1.5 Déssiner la pièce#

Pour concevoir la pièce que nous allons découper, nous utilisons un logiciel de dessin en 2D, en l’occurrence Inkscape. Inkscape est un logiciel gratuit et open-source de dessin vectoriel. Il permet de créer et de manipuler des graphiques vectoriels, tels que des illustrations, des diagrammes et des logos.

Une fois la pièce dessinée, on dépose le fichier Inkscape (en format SVG) sur une clé USB pour pouvoir le retrouver sur l’ordinateur central. Une fois le fichier trouvé, on l’ouvre via l’application DriverboardApp.

4.2 La Lasersaur#

Toutes les informations importantes concernant l’utilisation de la lasersaur se trouve dans ce tuto.

Il s’agit de la découpeuse la plus puissante des 2 présentes au FabLab, mais personellement je trouve que c’est la plus compliquée à utiliser. C’est une machine qui utilise un processus de découpe vectorielle, c’est à dire que la découpe se fait suivant un tracé vectoriel. Il va donc falloir importer un fichier vectoriel (par exemple au format SVG, DXF ou DBA).

!

Voici ses différentes caractéristiques :

- Surface de découpe : 120 x 60 cm

- Hauteur maximum : 12 cm

- Vitesse maximum : 4000 mm/min

- Puissance du LASER : 100 W

- Type de LASER : CO2 (infrarouge)

- Logiciel : Driveboard App

4.3 Epilog#

Il s’agit d’une machine de gravure vectorielle, utilisant la même technique que la découpe vectorielle mais avec une puissance réduite. Les traits sont donc gravés à une faible profondeur.

Voici ces différentes caractéristiques :

- Surface de découpe : 81 x 50 cm

- Hauteur maximum : 31 cm

- Puissance du LASER : 60 W

- Type de LASER : CO2 (infrarouge)

- Logiciel : Epilog Dashboard

4.4 Exercices#

Avant de se plonger dans les exercices, il reste encore quelques petites choses à savoir.

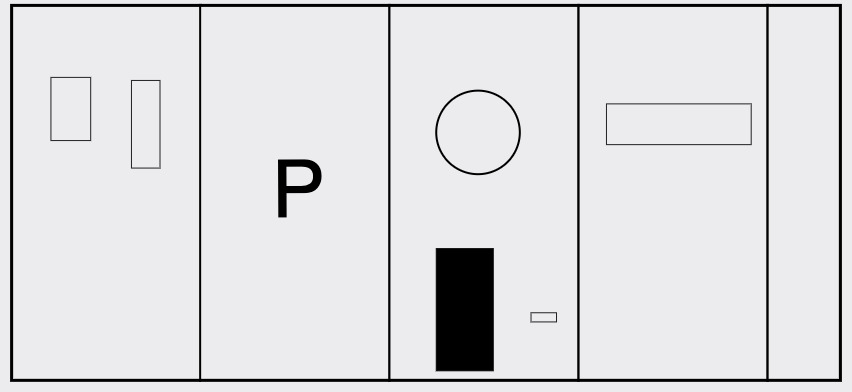

Tout d’abord, lors de la modélisation en 2D, il faut indiquer à la machine ce qu’elle doit faire grâce à un code couleur. Sur notre dessin (désiné avec inscape), il faudra utiliser un code couleur en fonction des lignes qui doivent être plus ou moins découpées. La paramétrisation des couleurs se fait sur l’ordinateur qui contrôle la découpeuse. Ceci permatra d’indiquer à la découpeuse quel trait doit être découpé/gravé en premier. Attention, il faut éviter d’utiliser la couleur blanche. Il est également crucial de bien vectoriser tous les éléments de l’image, sinon elle ne sera pas traitée complètement.

4.4.1 Exercice 1#

Le premier exercice consiste en la confection d’une petite maison. Pour ce faire on doit d’abord télécharger le fichier svg sur gitlab.

Le voici :

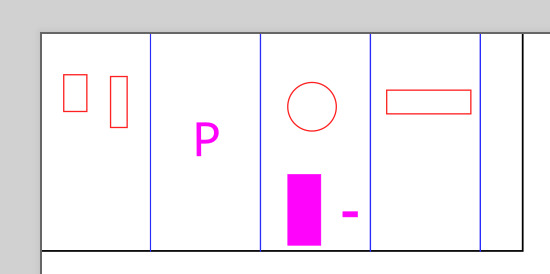

Pour pouvoir paramétriser ma maison, j’ai ajouté des couleurs différentes en fonctions de différents traits :

Les traits bleus sont les pliures, il ne faut pas les découper entièrement. Les traits rouges sont les fenêtres et sont destinés à être coupés complètement. La couleur rose est elle destinée à être gravée.

Mon fichier est prêt à être utilisé !

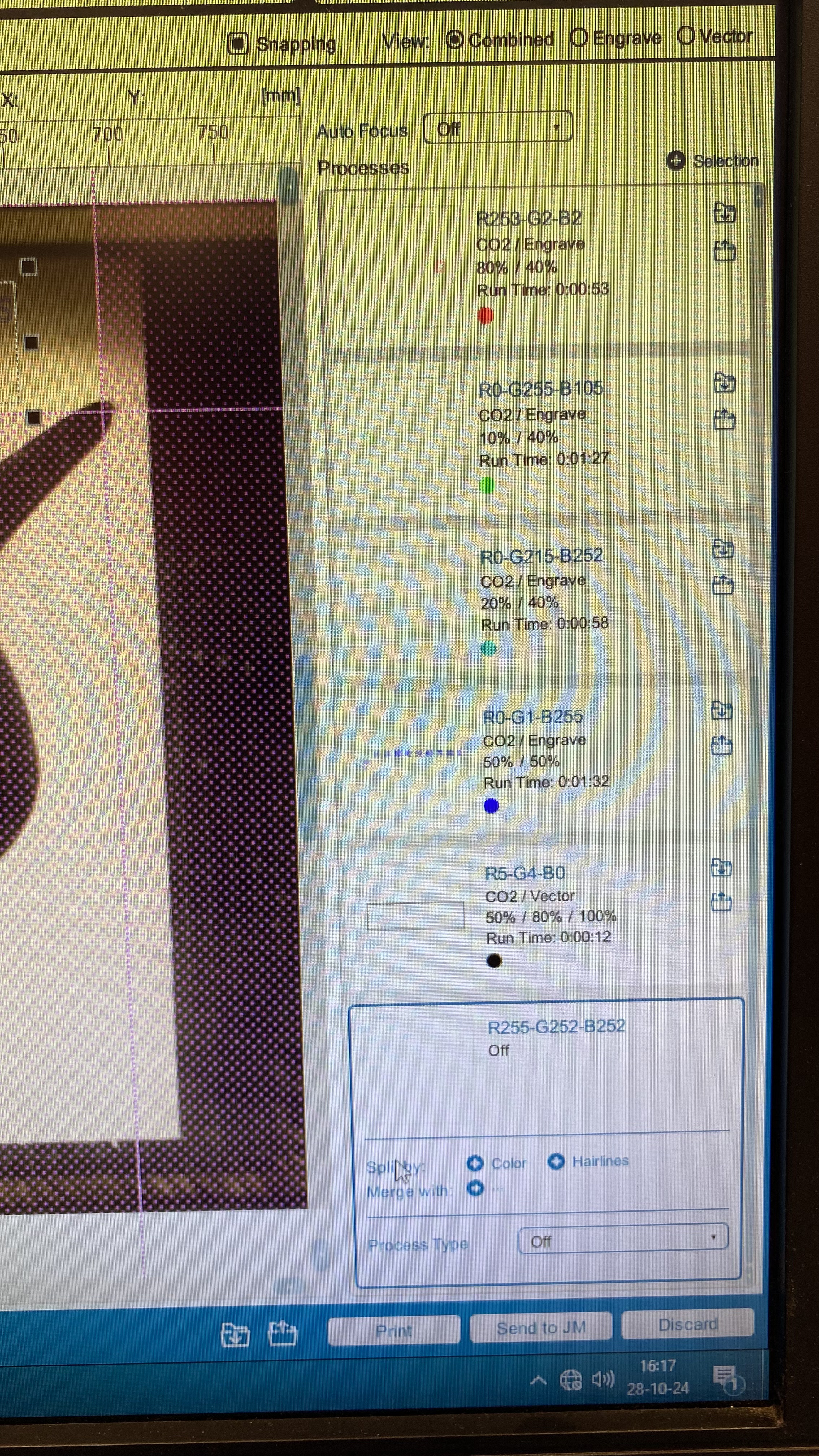

Une fois qu’on a introduit la clé USB dans l’ordinateur, on va pouvoir ouvrir le document, puis aller dans le menu “Fichiers” et cliquer sur “Imprimer”. Ensuite, il faut sélectionner la découpeuse (Epilog dans mon cas) pour accéder à une interface où le document est visible.

Sur la droite de l’écran, il faut cliquer sur les paramètres de l’image, puis sur “Split by color”. Une fois que les traits sont séparés en fonction de leur couleur, il ne reste plus qu’à ajuster les paramètres (vitesse et puissance, la fréquence étant toujours réglée à 100%) pour chaque couleur afin d’obtenir le résultat souhaité.

Sur la découpeuse que j’ai utilisée (Epilog), il y a une option “Video” à gauche de l’écran pour voir une projection du dessin sur le matériau placé dans la machine. Une fois que tout est en ordre, il ne reste plus qu’à cliquer sur “Print”.

Voila le résultat :

4.4.2 Exercice 2#

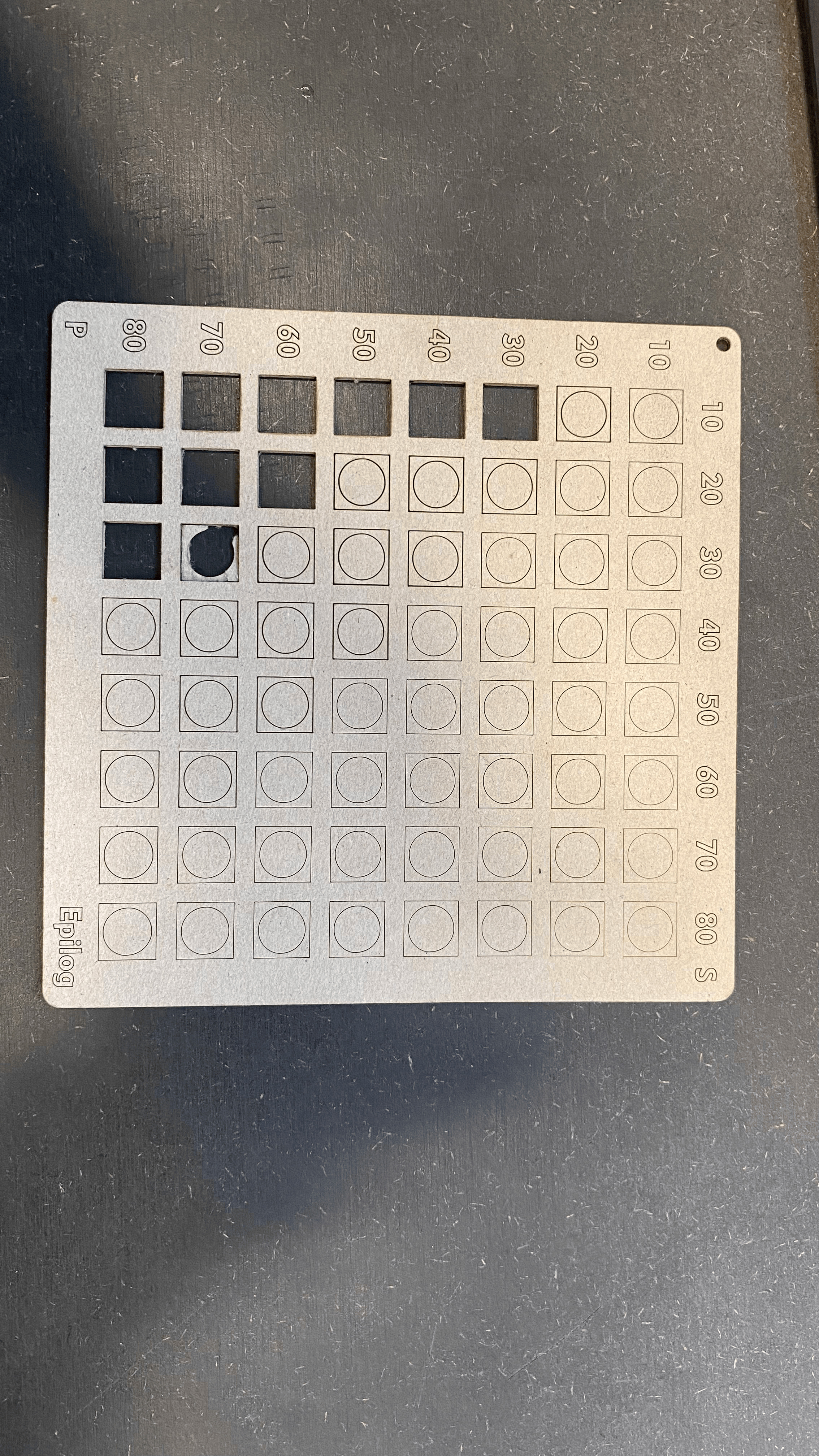

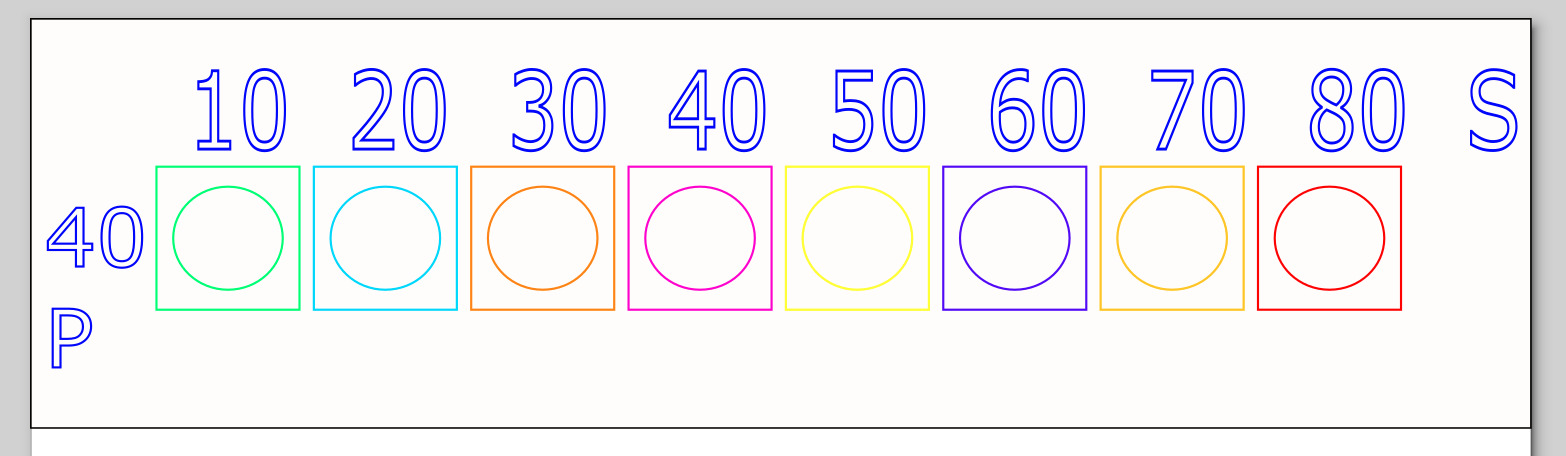

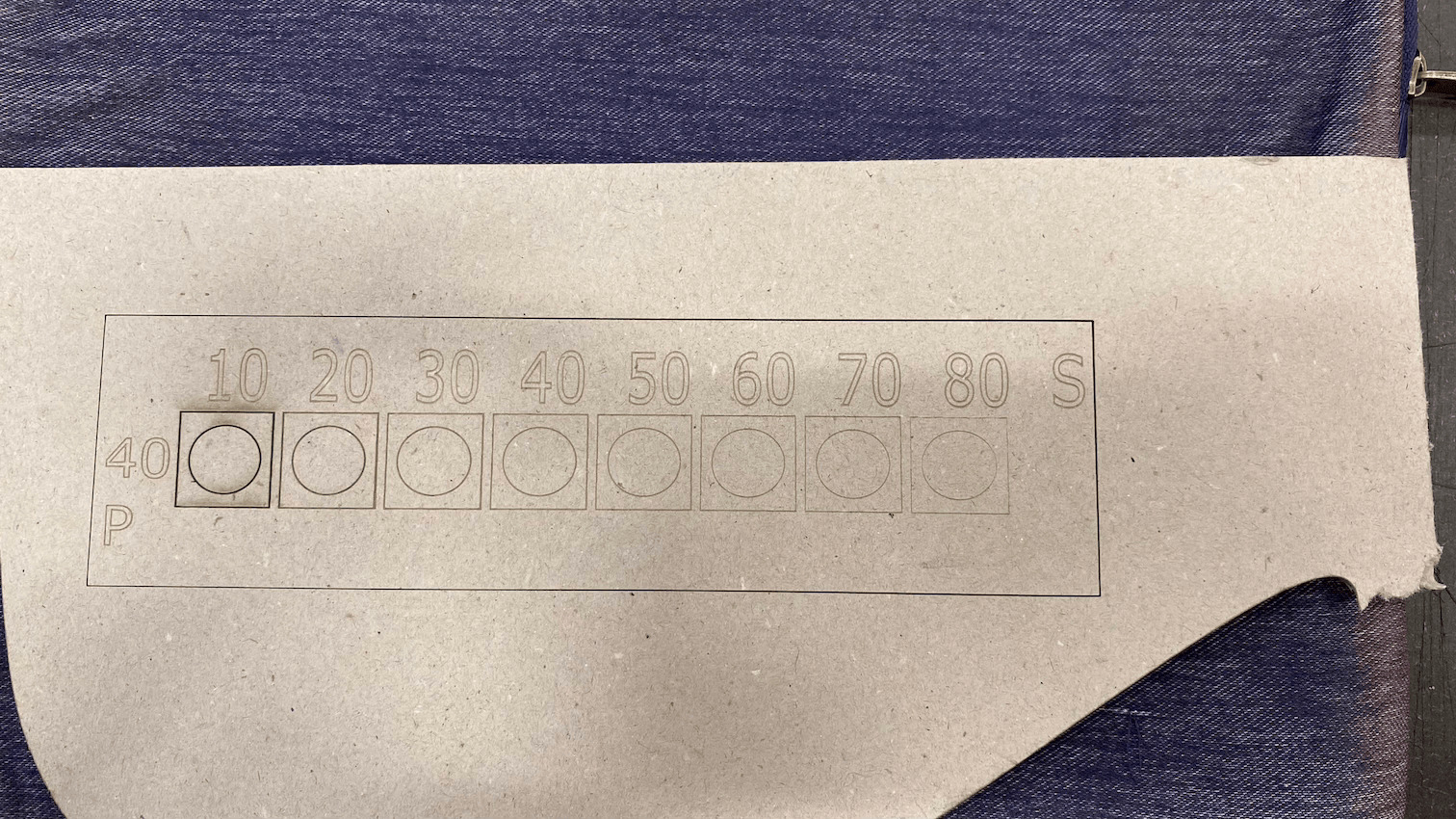

Pour le deuxième exercice, il nous était demandé de faire un indicateur du couple Vitesse-Puissance. Ceci nous permet de visualiser les paramètres de puissance et de vitesse. Pour éviter de mettre trop de temps sur l’exercice, il était demandé de réaliser seulement une ligne ou colonne de notre inducateur. J’ai décidé de fixer la puissance à 40% et j’ai fait varier les vitesses. Mais avant toute chose il a fallu designer sur Inkscape le modèle :

Remarque : pour pouvoir paramétriser l’indicateur couple Vitesse-Puissance il faut choisir un code couleur pour chaque couple.

Remarque : lors de la découpe, je n’ai pas mis le bon couple Vitesse-Puissance pour le trait des contours, ce qui fait que mon indicateur de couple ne s’est pas détaché de mon carton. Mais le plus important y est : indicateur du couple Vitesse-Puissance

4.4.3 exercice 3 :#

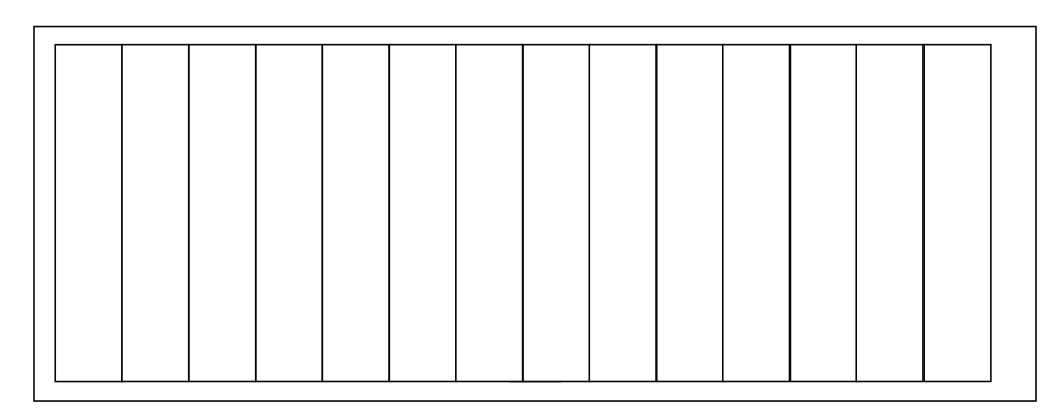

Le troisème exercice était de faire un kerch, celui-ci est un rectangle composé de plusieurs rectangles. Pour calculer notre kerch appelé également “largeur de coupe” ou “épaisseur du trait de laser” il faut d’abord découper notre pièce. Il correspond à l’épaisseur de la marque laissée par le laser lorsqu’il coupe le matériau.

La valeur de notre kerf est cencée dépendre de plusieurs paramètres :

- Épaisseur du matériau

- Type de matériau

- Vitesse de coupe (plus la vitesse est lente, plus le laser reste longtemps sur la pièce, enlevant ainsi plus de matière)

Pour créer une pièce qui s’emboite parfaitement ou pour savoir combien de matière peut être laissée lors d’une découpe il est important de tenir compte de ce kerf.

4.4.3 Exercice 4 :#

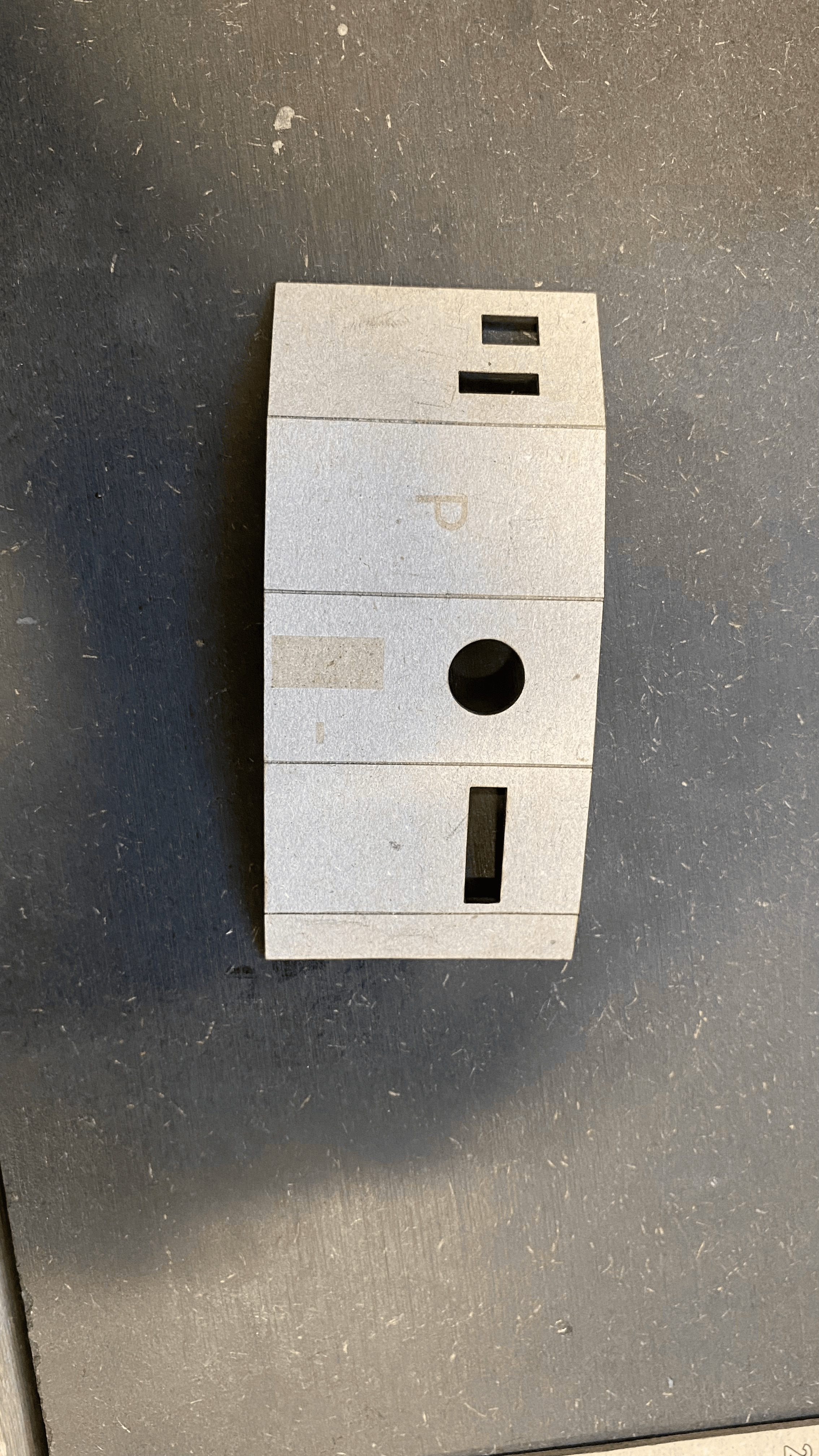

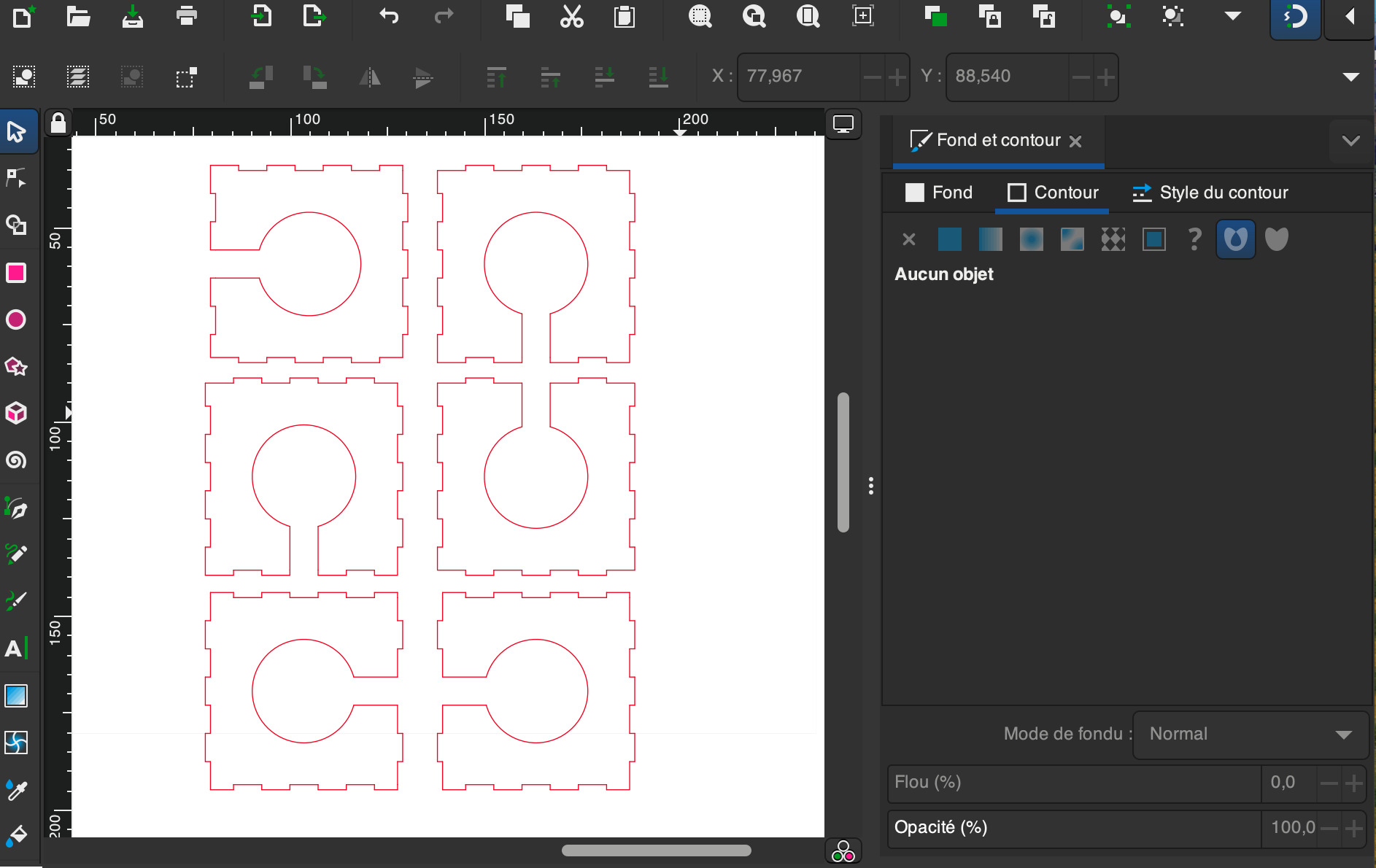

Cet exercice consistait à créer un objet emboîtable. Je ne me suis pas beaucoup creusé la tête car je suis parti sur un cube. Des amis en Polytech m’avaient montré, il y a plusieurs années, leurs objets découpés grâce au laser. Pour le rendre un peu plus compliqué, je me suis inspiré de leurs objets et j’ai décidé d’en faire un cube “troué”.

Voici mon modèle sur inkscape :

Une fois imprimé et emboité, voila à quoi il ressemble :

4.5 Impression 3D pour la réparation#

Cette formation, donnée par Réparer ensemble, avait pour bute de nous montrer qu’il était possible de réparer des objets de la vie de tous les jours assez facilement.

4.5.1 Exercice d’introduction#

Nous avons reçu une boîte contenant un led qui pour une raison inconnue ne voulait plus s’allumer. Nous devions démonter la boite et comprendre quelle était la cause du dysfonctionnement du led.

A l’aide d’un tournevis et d’un ampèremètre nous avons analysé chaque composant pour voir lequel était défectueux. Nous avons finalement trouvé que c’étaitl’interrupteur qui ne fonctionnait plus.

4.5.2 Exercice principal#

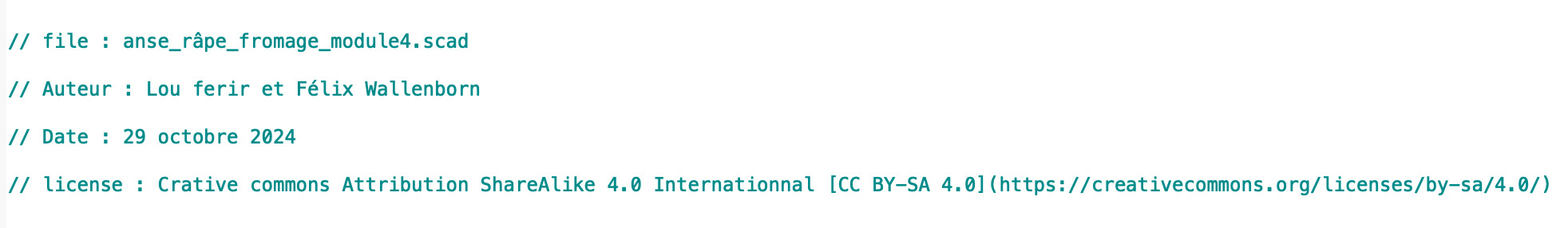

Le but de cet exercice était de ramener un objet cassé de chez nous afin de pouvoir le réparer grâce à l’imprimante 3D. Je n’ai rien trouvé de cassé chez moi alors, le formateur nous a donc proposé, à Félix et moi, de réparer la anse de la râpe à fromage de sa mère. Nous avons accepté le défi !

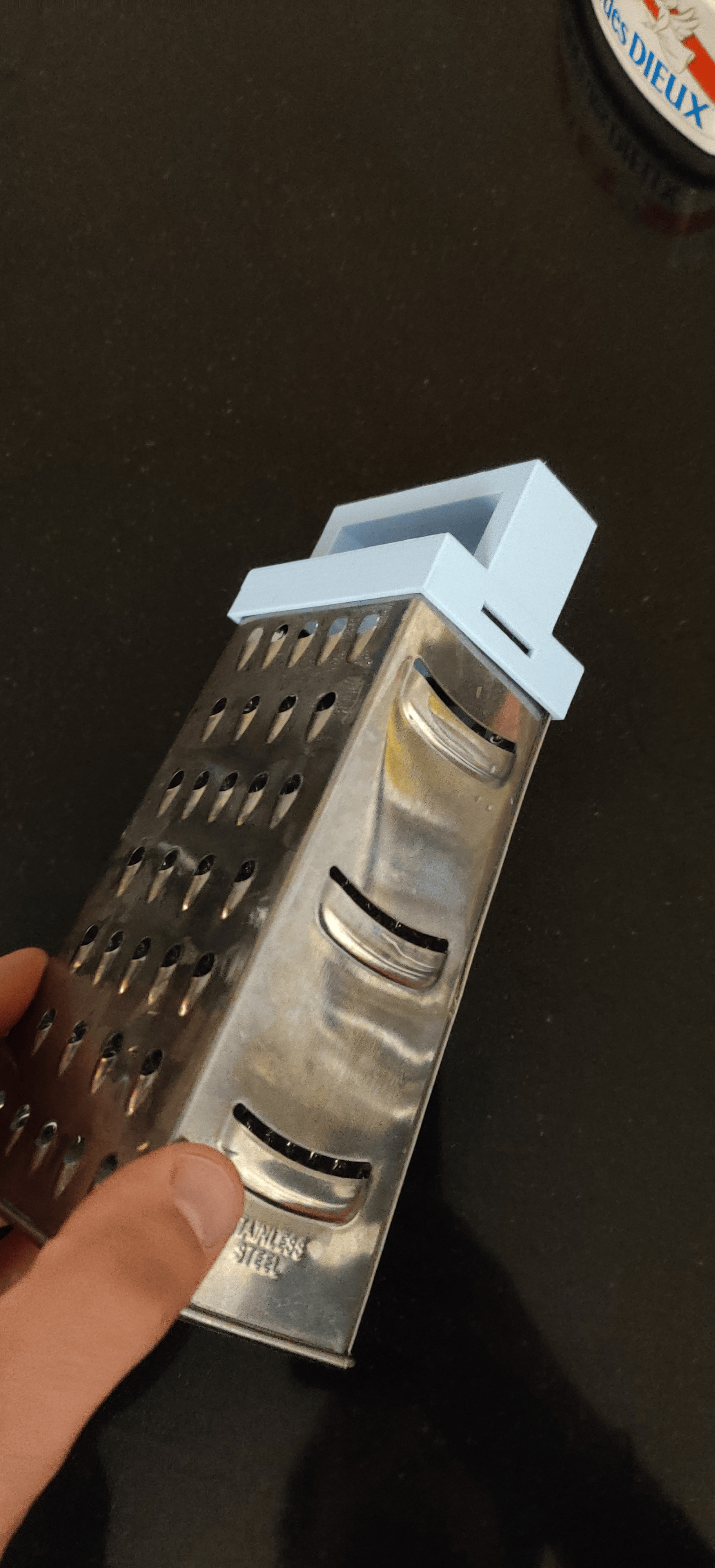

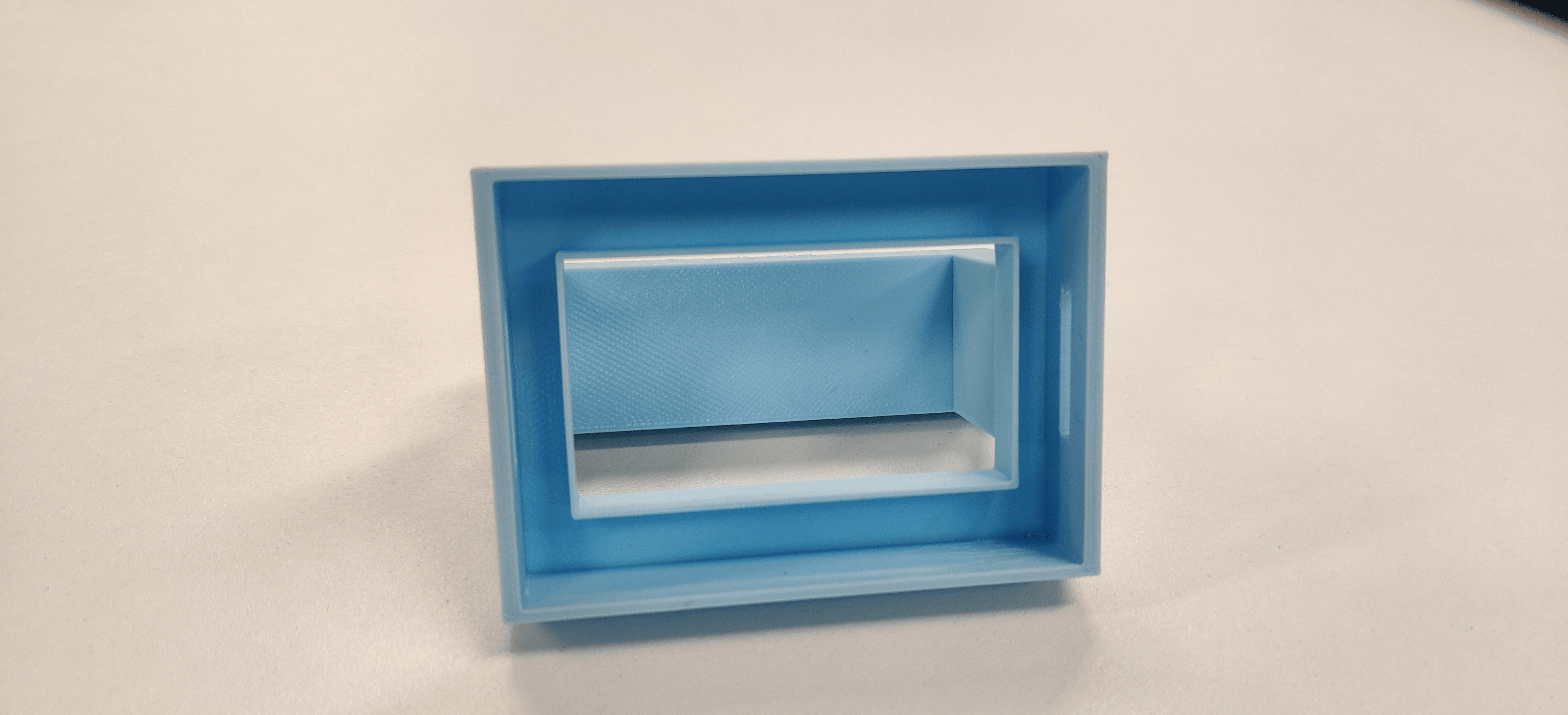

Là voici :

La partie cassée est visible sur l’image. Je parle bien de la petite attache en dessous de la anse, qui permet de clipser celle-ci à la râpe en métal.

Pour commencer, il a fallut prendre les mesures exactes de l’anse afin de pouvoir la coder avec exactitude sur OpenSCAD.

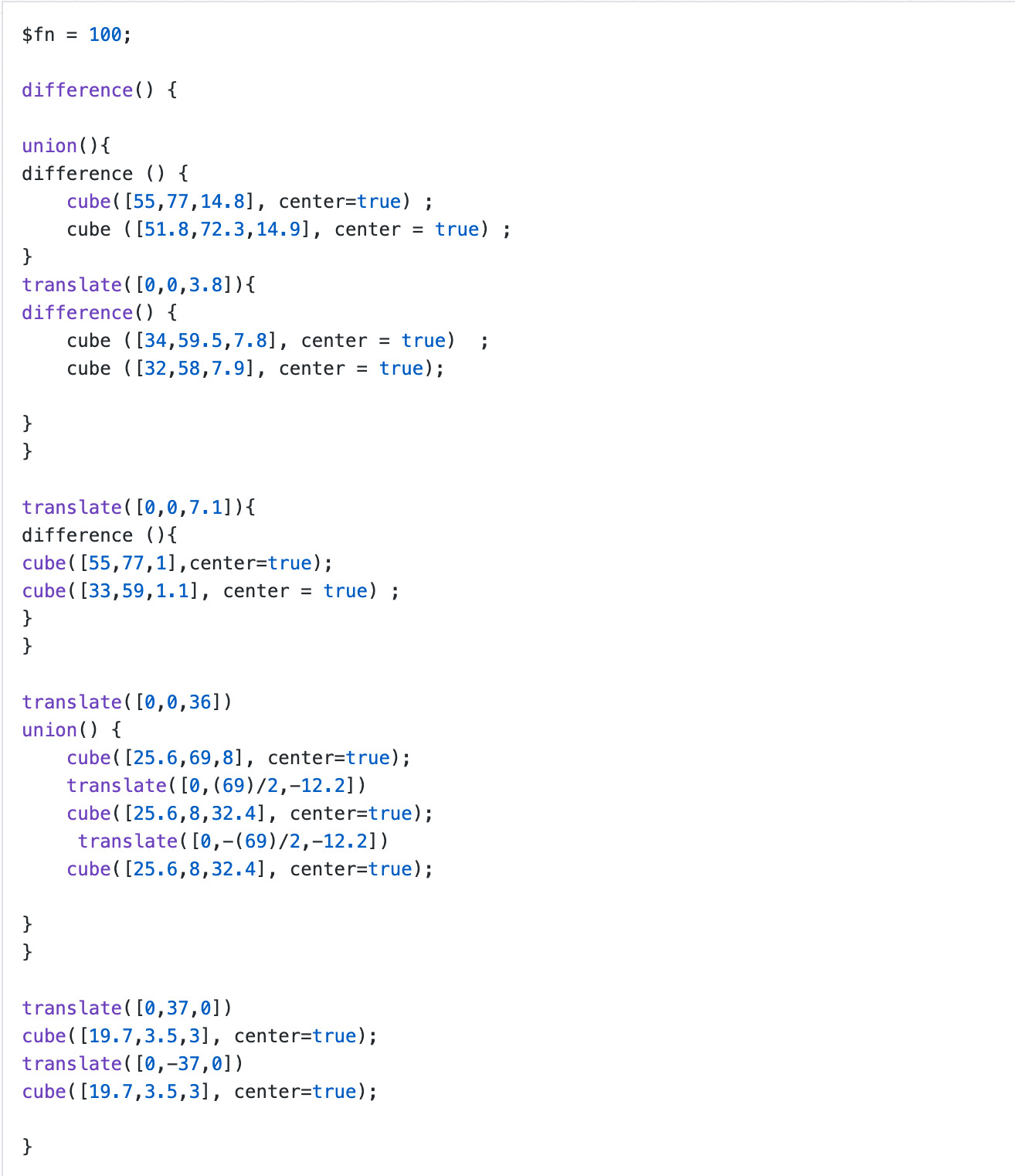

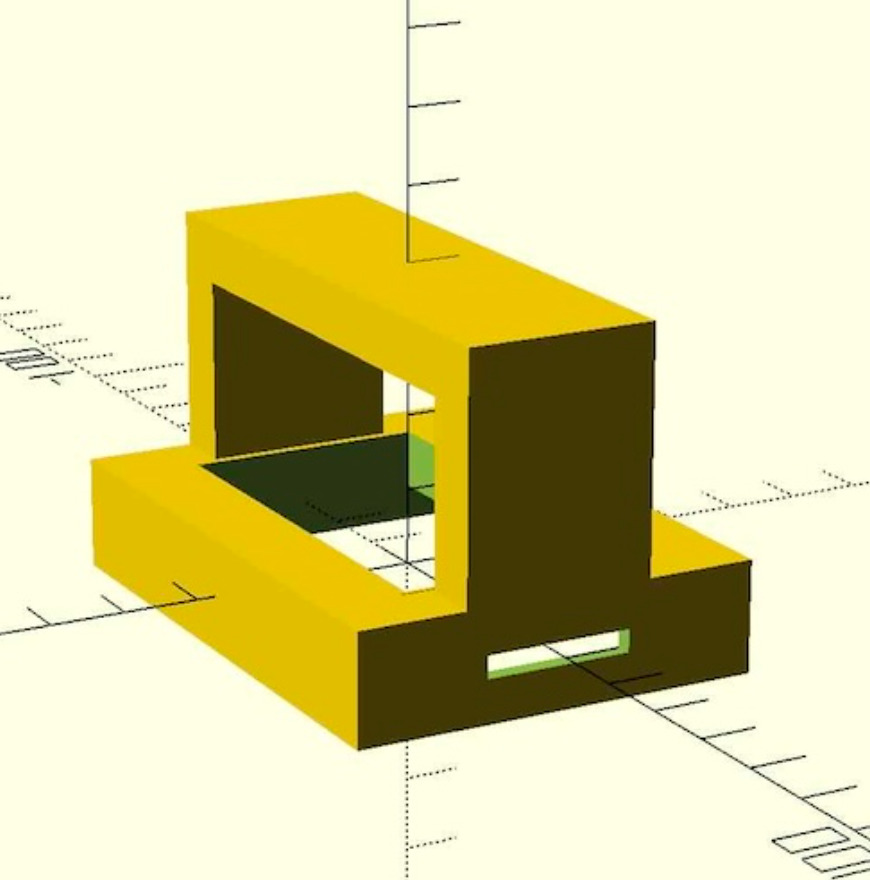

Voici notre code :

Remarque : Pour nous faciliter la tâche nous n’avons pas reproduit la courbe de la anse avec exactitude. Il étiat préférable de faire le haut de la anse de forme rectangulaire. Pour pouvoir emboîter notre anse sur la rap il suffisait que la partie du bas sois la même que la anse original.

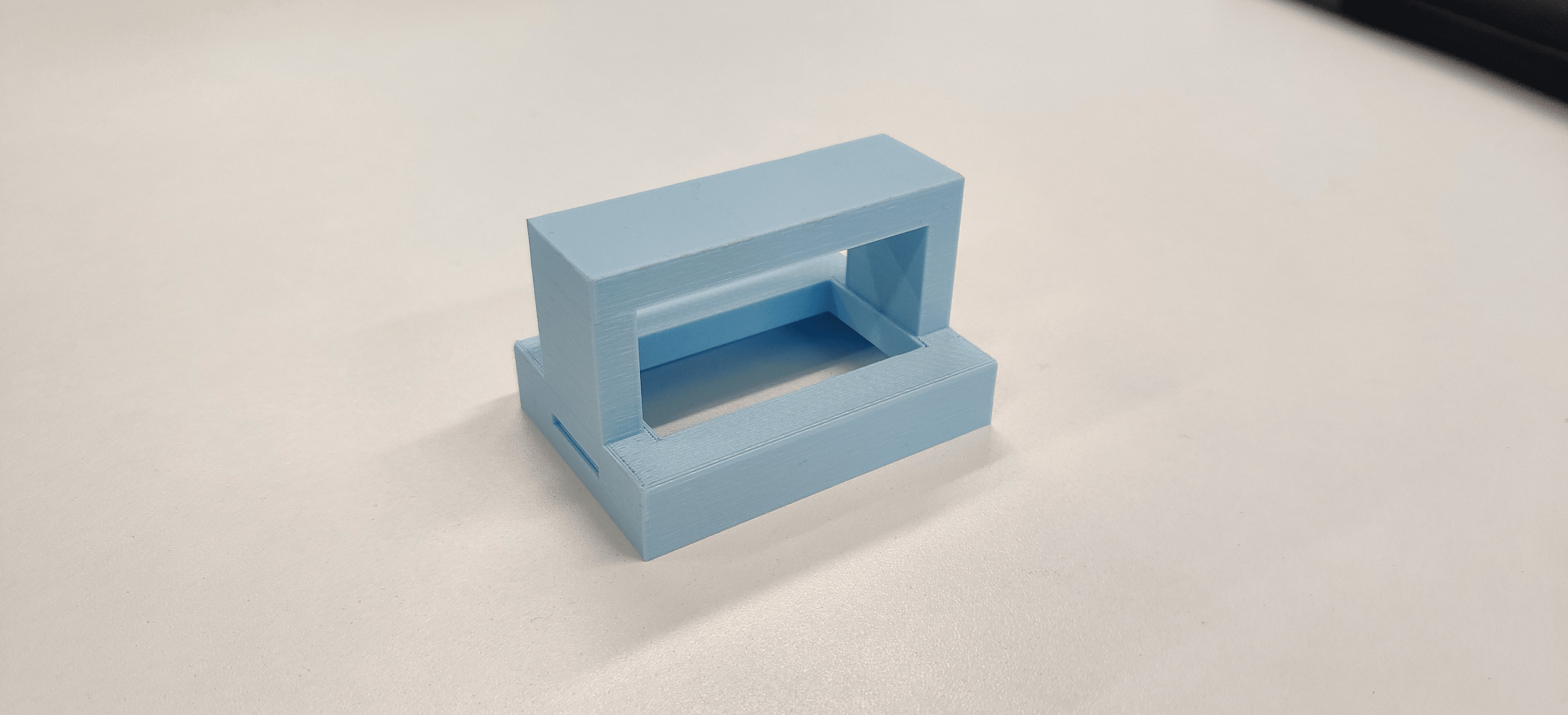

Voici notre pièce une fois imprimée :

Elle s’emboite à la perfection sur la structure en métale. La rappe est prête pour une seconde vie !